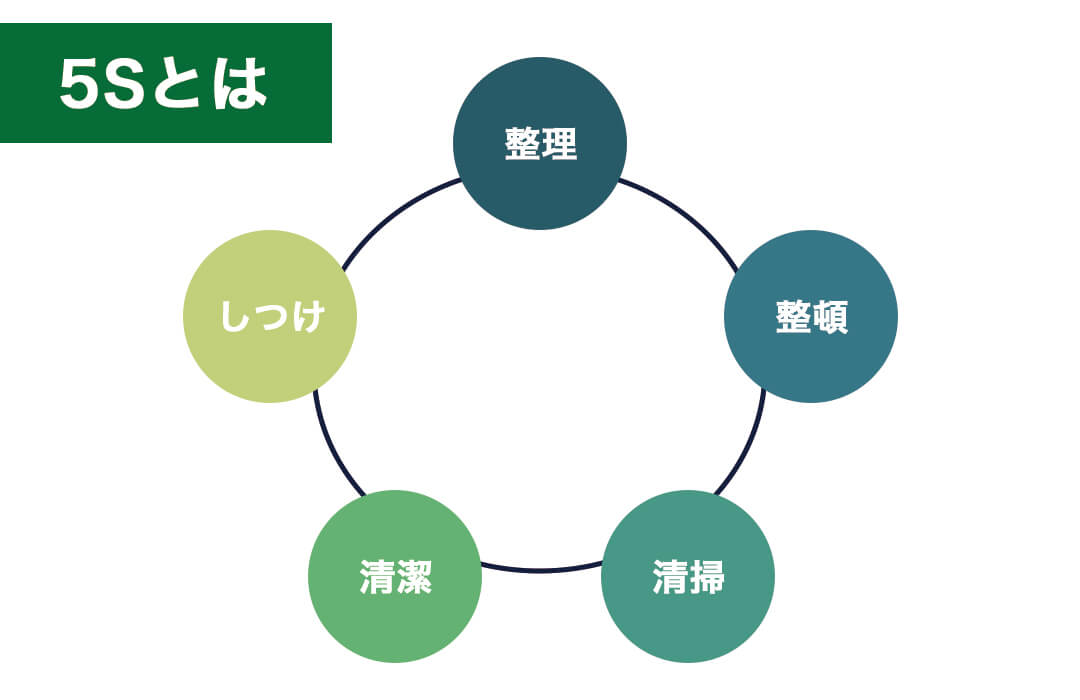

5Sとは

5Sとは?

職場の環境を整えるための活動での5つの要素「整理(Seiri)」「整頓(Seiton)」「清掃(Seisou)」「清潔(Seiketsu)」「しつけ(Shitsuke)」の頭文字をとって5Sといいます。

主にサービス業や製造業などで導入されています。

特に従業員数の多い企業でのムダ取りやミスを軽減し、業務効率化を図るために取り組まれています。

■整理

5Sはまず、「整理」です。整理とは不必要なものを取り除くこと。

無駄なもの、不要なものを処分すること。

乱れた状態にあるもの整えて、きちんとすること。

秩序を整えること。

いるものといらないものを分けて、いらないものを処分する。

という意味があります。

この段階では、作業場やオフィス内の物品を見直し、必要なものと不要なものを明確に区別します。

整理によって、無駄な在庫や不要なアイテムを削減し、作業効率を向上させます。整理されたアイテムは整頓され、適切な場所に配置されます。

これにより、作業中に必要なものがすぐに手に入るため、生産性が向上します。また、整理は職場の安全性を高めます。

不要な物品がなくなることで、作業中の障害物が減少し、事故や lesionsのリスクが軽減されます。

さらに、整理された環境は清掃がしやすくなり、職場全体の清潔さが保たれます。

このように、整理は5S活動の最初のステップであり、職場環境の改善や安全性確保、生産性向上に向けた重要な取り組みです。

物流センターの業務では、不良品・廃盤になった商品などを長い間放置せず、不要な物は適切な処理を行い、配送センター内に無駄なスペースができないように徹底することを心がけます。

不要な商品は、スペースの無駄に加え、商品の取り違い、火事や事故の原因になります。

■整頓

5Sの「整頓」とは、整理されたアイテムを適切な場所に配置し、効率的に保管することを指します。散らかり乱れている物を、きちんとかたづけること。また、そうして整った状態になること。

必要なものをいつでも誰でも取り出せるよう、秩序だてて配置し、使いやすくすることを指します。

整頓によって、作業場やオフィス内のアイテムが整然と配置され、必要なものがすぐに見つかります。

また、整頓された環境は作業効率を高め、生産性を向上させます。

さらに、整頓された場所は清掃しやすく、職場全体の清潔さを保つことができます。

整頓は作業中のストレスや混乱を軽減し、作業の品質や安全性を向上させる重要な要素です。

整頓された職場環境は、従業員の士気やモチベーションも向上させ、業務の効率化や品質向上に貢献します。

そのため、5Sの一環として整頓を徹底することは、職場環境の改善や生産性向上に不可欠です。

物流センターの業務では、棚商品、粘着テープや梱包エリアのダンボール箱は使いやすくまとめておくことが重要です。

必要なものを即座に使える状態にすることで作業効率アップに繋がります。

また、棚商品をあらかじめ整理しておくことで入庫間違いなども発見でき、誤発送防止にも繋がります。

■清掃

5Sは次に「清掃」です。清掃にはさっぱりと払い除くこと。清掃はきれいに掃除すること。ただ単に掃除するのではなく、「きれいに掃除する」というのが清掃の意味です。きれいに掃除をすることでいつでも使える、作業しやすくするという意図があります。清掃は職場や作業場を常に清潔に保つことを指します。

定期的な掃除やメンテナンスを行うことで、作業環境の品質を維持し、安全性を確保します。

清掃活動によって、埃や汚れの除去、機械や設備の定期的な点検、劣化や故障の早期発見などが可能となります。

清掃は作業環境だけでなく、従業員の健康や安全にも直結するため、重要な活動です。

清掃によって職場全体の衛生状態が向上し、従業員の健康被害や事故のリスクを低減させることができます。

また、清掃活動は従業員の意識向上にもつながり、職場の協調性やチームワークを促進します。

清掃は5Sの要素の一つであり、整頓された環境を清潔に保つことで、生産性や品質向上に寄与します。

結果として、清掃は企業の競争力向上や従業員の満足度向上に繋がる重要な活動と言えます。

物流センター業務では、物流センターの棚や床にゴミが落ちていないか確認します。

特に化粧品や食品、医薬品などを取り扱っている場合は、ゴミなどの異物混入などでクレームにつながり、顧客に迷惑がかかります。

また、清潔にできていない物流センターは、品質以前の問題として信用・信頼に大きく関わります。

■清潔

5Sの「清潔」の意味は多岐にわたります。清潔とは、汚れがないこと。衛生的であること。

上記の「整理・整頓・清掃」の3Sを維持していくためにルール決めし、キープできている状態を言います。

職場や環境が清潔であることは、従業員の健康を保つだけでなく、生産性や品質にも影響を与えます。

清潔な環境は従業員の働きやすさを向上させ、モチベーションを高めると同時に、顧客や訪問者にも好印象を与えます。

また、清潔さは企業文化の一部として浸透し、品質管理や安全衛生規制の遵守にも貢献します。

清潔な職場は社会的責任を果たし、地域社会や環境への配慮を示す重要な要素となります。

従業員が清潔な環境で働くことで、職場の雰囲気が良くなり、チームワークや協力関係が促進されることもあります。

清潔さは5S活動の重要な側面であり、継続的な取り組みが組織の健全な成長に不可欠です。

物流センター業務では、敷地や物流センター内の清掃は当然のことですが、敷地外の清掃も徹底します。

物流センターは、終始配送用トラックの出入りがあり、周りが住宅街の場合は排気ガスや騒音、それに伴う汚れやゴミが周りに迷惑をかけている場合もあります。

■躾(しつけ)

5Sは最後に「躾」です。一般的に人間社会・集団の規範、規律や礼儀作法など慣習に合った立ち振る舞いができるように訓練することで、教育の一種を意味します。

5S活動における躾とは「整理・整頓・清掃」の3Sを行い、その状態を保つために、ルール決めをし、習慣化することです。

この要素は、整理、整頓、清掃、清潔の活動を徹底するための組織内の規則や習慣を定着させることを指します。

従業員が5Sの原則を守るための行動指針や職場のマナーを身に付けることで、清潔で整頓された職場環境を維持し、効率的な業務遂行が可能となります。

躾は単なるルールの従順さだけでなく、従業員の自己管理や職場への責任感を醸成し、持続可能な改善活動を推進する役割を果たします。

組織が躾を重視し、従業員に対して適切な教育や指導を行うことで、5S活動が組織文化の一部として浸透し、生産性や品質の向上に繋がります。

物流センター業務では、物流センターには、品質や安全を維持するために様々なルールが存在します。

例えば作業エリアではヘルメットを装着する、商品を扱う際は手袋をつける、安全靴を履くなどのルールが遵守されているか、定期的に指導を行い習慣化することが大切です。

5S活動の始まりとは

5S活動の始まりとは、製造業や建設、医療現場などで幅広く採用され、

特にトヨタでは職場環境整備のスローガンとして5Sを掲げ、業務効率を向上させています。

この活動は、「整理」と「整頓」を中心に据え、生産性と効率性の追求に焦点を当てており、昭和30年代にトヨタの生産方式「ジャストインタイム」導入時に始まりました。

トヨタのアプローチは多くの企業に影響を与え、業務の根幹に据えて効率性と品質の向上を実現し、世界中の企業に広がっています。

5Sの普及により、企業は業務プロセスの改善を促進し、競争力の強化と組織の持続的な成長がもたらされると考えられています。

5S活動の事例【工場・病院や医療・看護】

5S活動の事例【工場・病院や医療・看護】では、効率的な作業環境の構築が重視されています。

工場では、機械配置の最適化や整頓が生産性向上につながります。

病院では、清潔な環境維持が患者の安全とスタッフの業務効率向上に繋がります。看護現場でも整理整頓により、迅速かつ効果的な患者ケアが可能になります。

これらの取り組みは、各分野での5Sの実践によって生産性や安全性が向上し、組織全体の業績にポジティブな影響を与えています。

5S活動の進め方

5S活動の進め方は、まず「整理」から始まります。不要な物を取り除き、必要なものだけを残します。

次に「整頓」を行い、必要な物を整理された場所に配置します。その後、「清掃」を徹底し、職場環境を清潔に保ちます。

さらに「清潔」を保つため、定期的なメンテナンスや清掃作業が重要です。

最後に「躾」を行い、5Sのルールや規定を徹底し、継続的な改善を図ります。これらのステップを追うことで、効率性や品質の向上を実現し、組織全体の生産性を高めることができます。

5Sチェックシート

5Sチェックシートは、効果的な作業環境管理ツールです。

通常はチェックリスト形式で、整理、整頓、清掃、清潔、躾の各要素を評価するために使用されます。

作業現場では定期的な点検や評価が欠かせず、このチェックシートはそのプロセスを効率化します。

チームメンバーはチェックシートを使用して作業スペースの状態を評価し、問題点を特定し、改善策を立案することができます。

また、定期的なチェックによって、5S活動が継続的に実施されているかどうかを確認することもできます。

これにより、作業環境が清潔で整頓され、安全性や効率性が向上し、品質が保たれることが期待されます。

5Sの在庫管理における重要性

5Sの在庫管理における重要性は大きい。

整理と整頓を通じて、在庫品の配置や保管方法が最適化される。

これにより、在庫が迅速に見つけやすくなり、生産性が向上する。

清掃と清潔の徹底により、在庫品が汚れたり、破損したりするリスクが低減し、品質が維持される。

また、躾によって作業員は在庫品を正確に扱い、誤ったアイテムの使用や不正確な在庫数の報告が減少する。

これにより、在庫の正確性が向上し、過剰在庫や不足在庫の問題が軽減される。

結果として、在庫管理の効率性が向上し、コスト削減や顧客サービスの向上につながる。

5Sの原則を在庫管理に適用することで、より効果的で効率的な在庫管理が実現される。

5Sと在庫管理システム

5Sと在庫管理システムは密接に関連しています。

5Sの原則を適用することで、在庫が整理され、整頓され、清掃され、躾られます。

これにより、在庫管理システムの効率性が向上し、正確性が高まります。

整理によって必要な在庫のみが保管され、無駄な在庫が排除されます。

整頓によって在庫が見やすく、素早く取り出せる状態が保たれ、作業効率が向上します。

清掃と清潔によって在庫品質が維持され、躾によって在庫の正確な管理が行われます。

これらの取り組みは在庫管理プロセス全体において精度と信頼性を高め、企業が顧客に迅速かつ正確にサービスを提供できるよう支援します。

5Sの目的とは

5S活動というと活動することが目的と思ってしまいますが、5Sを取り入れる本来の目的は職場環境の整備によって以下のような効果を得ることです。

無駄を省き業務の効率を向上する。

整頓のルールが徹底されていないような職場では、業務のために必要なものが見つからず、業務のスムーズな進行が妨げられてしまうことが多くなります。5S活動を徹底して行うことで、わかりやすく使いやすい位置に配置されていれば「探す」ということで業務が中断せず業務効率が向上します。

快適な環境をつくる

きちんと整理整頓が行き届いていることで、スタッフにとってもストレスが軽減され、快適な環境で働くことができます。快適な環境では仕事に集中できるのでそこで働く人のモチベーションが上がるので、離職を防ぐことにもつながります。

安全性を高める

整理整頓や清掃が行き届いていないと作業効率が低下するだけでなく、思わぬ事故が起こる可能性が高まります。5S活動で作業しやすい環境をつくれば、安全で快適に仕事を行うことができます。

5Sのメリット

5Sが徹底されていれば生産性が上昇し、社員のモチベーションアップにも繋がります。

さらに、事故のリスクを回避するのに役立ちます。

5Sを定着させるためには活動目的を明らかにして、環境の変化に合わせて修正・維持を繰り返し行います。

5Sのデメリット

デメリットとしては

整理整頓など、活動のための時間を必要とするなどの手間がかかります。

また、利益に貢献する活動ではないためにすぐに効果が目に見える形で現れてこないため、途中でやめてしまう企業も少なくありません。

作業効率を上げるための活動ですが、決まりごとに固執し、返って効率が悪くなってしまうということにつながりかねません。

環境整備と5Sの違い

環境整備と5Sに大きな違いはありませんが、どちらも会社をよくするための活動です。

5Sでは整理、整頓、清掃、清潔、しつけの五つの項目がありますが、環境整備では基本的に「商品の向きを変える」、「資材補充」、「空のダンボールを潰す」、「床の掃除」、「注意物表示の作成」、「使った物は元の位置に戻すなどの定位置管理」など様々な作業項目があります。

環境整備にはどこを誰が担当するのかを計画表やプランニングシートを作成します。環境整備は物流センター内で社員やパートさんが行う物ですが、5Sは業務によって変わってきます。

ドライバーを例に説明します。

ドライバーが行う5Sは項目は整理、整頓、清掃、清潔、しつけと同じなのですが物流センター内で行う5Sとは内容は異なります。

「整理」では、配送用トラックの荷室や運転席は適切に整理されているかを確認します。「整頓」では、当て板やロープ、当て布などは使いやすくそれえているかなどがポイントです。

「清掃」では、トラックには社名が記されているので汚れていたりするとお客様やエンドユーザーの評価や評判を落としかねません。

さらに、荷物に汚れが付着していたりするとクレームの原因にもなります。常に車内外共に清掃する必要があります。

「清潔」では、トラックドライバーが常に清潔な制服着用を心がけています。配送業務では汚れや汗が衣類に付着することもありますが、綺麗な姿で顧客の元へ荷物を届けることが望ましいです。

「しつけ」では、整理、整頓、清掃、清潔を徹底することは当然のことですが、配送を担当するドライバーは交通ルールを守ることも必要です。また、お客様と直接対面するときは大きな声で挨拶を行う、常に笑顔で接することもまた大切です。

5S導入のポイント

決まりごとなので掃除をする、整理整頓を行うという実施することだけを目的としていてはいけません。目標を設定し進めていくことで効果が現れてきます。

その目標も明確に数値化したものを設定することが大切です。

例えば、「15分でこのエリアを清掃する」や「お問い合わせ件数を○件増やす」といった目標を具体的にすることがポイントです。

また一つ一つの行動を徹底して行うことが重要です。漠然とただ行うのではなく参加する人全員が5Sの意味を理解し明確な目的を持って進めるということが必要なのです。

さらに、5Sを行う上で基準づくりが大事です。その基準というのは、誰が見ても理解できるものが必要です。そこで基準となるチェックシートを作成し、活用することが重要なポイントとなります。

チェックシートは各項目に応じた明確な基準を設け、数値化できるものはできるだけ数値化し、数値化が難しいものは具体的な判断基準を設定することと、複数の目で確認すると良いでしょう。

5Sの課題

物流業界だけではないのですが、5Sがしっかり徹底されていなければ顧客からの信用・評価を失う原因になります。

特に物流業界では、たくさんの荷物を管理し、物流センターの内外ではコンテナやフォークリフト、トラックなどが行き交うので、安全面においても5Sの徹底は必要不可欠です。

さらに、物流センターやドライバーで求められる5Sが違い、それぞれを管理者が理解し、実行することが重要です。

まとめ

5S活動を実施することで快適な職場環境の確保や業務効率アップにつながるのは当然なのですが、業務に真面目に取り組む社会環境づくりにも役立つはずです。

現場での5Sを徹底するには、「しつけ」と同じ内容になりますが教育することが必要不可欠です。

そのために、管理者が率先して5Sを理解し、心がけて会社全体で実行することが大切です。会社のトップが常に5Sを意識し、徹底すれば、それが見本となり作業者や管理者の行動に大きく反映されます。

#5S #5Sの始まり #5Sの事例 #5Sの進め方 #5Sチェックシート #5Sの在庫管理 #5Sと在庫管理システム #5Sの目的 #5Sのメリット #5Sのデメリット

年間700万個出荷の物流を扱う関通が日々現場で蓄積している、「すぐマネできる」改善ノウハウをご紹介しています。