物流改善!新人でも正しい作業ができる仕組み、ムダな歩数を削減!

本日は、社内で取り組んでいるバスウォッチングについてご紹介します!

私たち営業部は、お客様と多く関わらせて頂いている者として

社内のことを誰よりも知らなくてはなりません。

第2物流センターとは?

今回は、第2物流センターにベンチマーキングに行きました。

第2物流センターとは、東大阪にある総坪数2,500坪のセンターです。

通販、BtoB物流(企業間物流)の両方に対応した配送センターで、

日用品雑貨、学校教材、原材料、反物、印刷物、Spツールなど、多種多様な物流に即座に対応する配送センターです。

今回はそんな第2物流センターで学んだ物流改善について何点かご紹介します!

現場ごとに様々な改善がされておりとても勉強になりました。

歩数削減とは?

とある現場では、決まった場所から帳票をとって指定されたロケーション(場所)に商品を取りに行く。

この作業に何百もの歩数が発生していました。

作業の効率をよくするために、

商品ごとに作業台を変えており、作業台ごとに梱包ケースや資材を用意しているので

その場で作業できるように工夫されておりました。

無駄な歩数を減らす→歩数削減です!!

私たち物流現場では、1件でも多く、1日でも早くお荷物を出荷できるように

ムダを探し改善を繰り返しております。

>>物流改善で成功した現場を実際に見たい方におすすめのセミナーあります!

新人でも正しく作業ができる仕組みとは?

また、株式会社関通では新人でも正しい作業ができる工夫をしております。

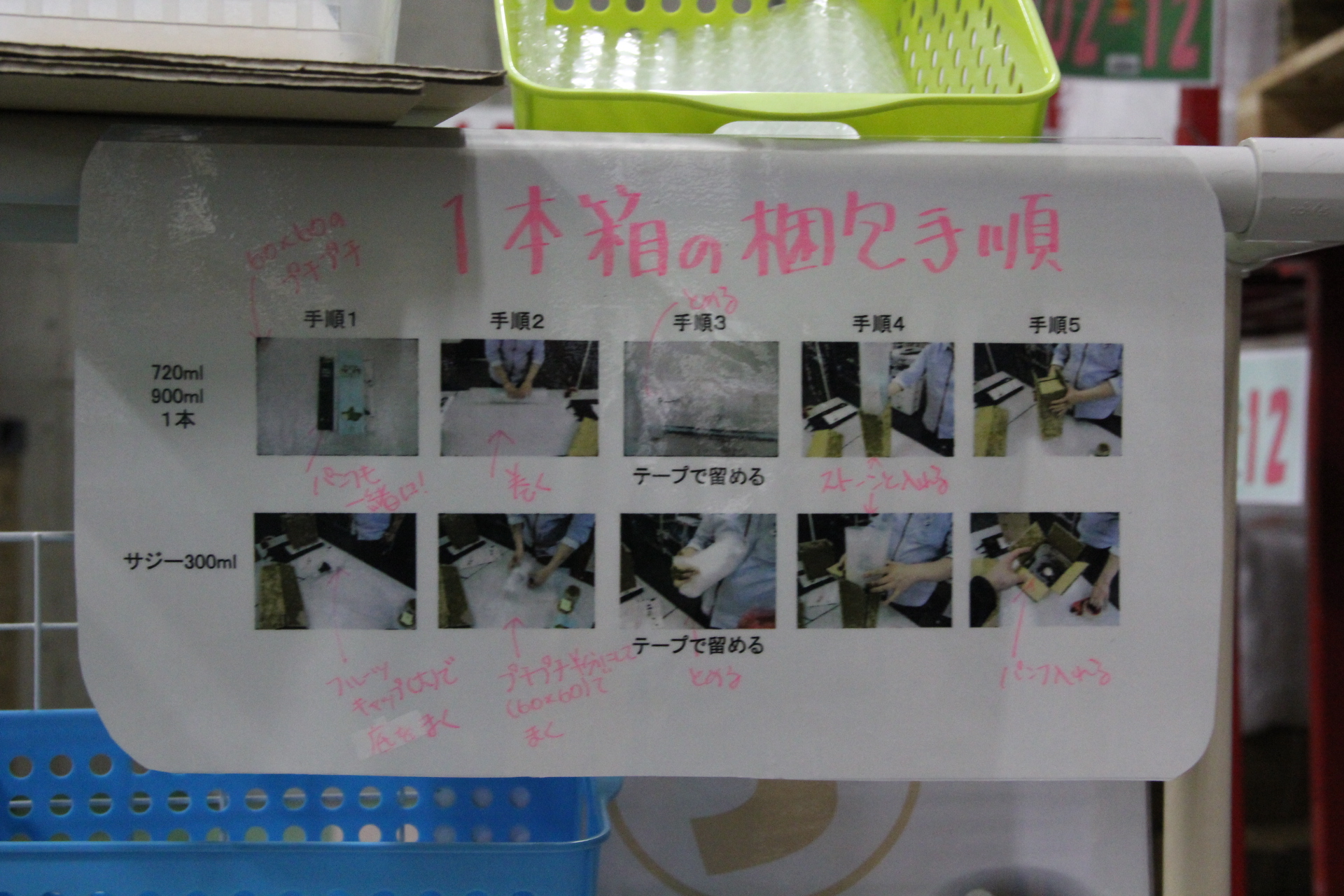

とある現場では、はじめて作業をする方でもわかるように各作業台に

【梱包手順】を写真付きで表示しております。

口頭で聞くよりも、目で見て確認したほうがわかりやすいし安心ですよね。

見本があれば、見ただけで作業ができるようになるので教えられる側も教える側も

無駄な時間を削減することができます。

原単位で保管とは?

株式会社関通では、取り扱う商品によって保管方法も工夫しております。

とある、無線機をお取り扱いしている現場では、

1回の出荷個数が多いため原単位で商品を保管しています。

無線機と充電器を別でピッキングした際に、バラバラで保管していると数え間違いが発生してしまいます。

写真のようなケースを使用し、1ケース10個入りとして保管することで、

ピッキングの際に1つずつ商品をとる必要がなくなるので、とても時短になります。

まとめ

・作業台の改善で歩数削減。

・新人でもわかる見本を作って、ミスを減らす。説明の時間削減。

・原単位保管で、ピッキングの時間短縮。

このように株式会社関通では、様々な物流改善を行っております。

今回のベンチマーキングを通して、現場や商品ごとの注意事項や

こんな改善方法もあるんだ!と改めて自社について学ぶことができました。

まだまだ勉強しなくてはいけないことばかりです。

今回のような物流改善を

実際にご覧いただけるセミナーを随時開催中です。

詳しくは下記バナーをご覧ください!

年間700万個出荷の物流を扱う関通が日々現場で蓄積している、「すぐマネできる」改善ノウハウをご紹介しています。